Dichtheitsprüfkoffer

Produktbeschreibung

Der Dichtheitsprüfkoffer wurde als schnell und flexibel einsetzbares mobiles Messgerät konzipiert und dient zur Überprüfung der Dichtheit von abgeschlossenen Systemen, in denen der Luftdruck während des Normalbetriebes deutlich vom Umgebungsluftdruck abweicht.

Der Dichtheitskoffer hat einen Arbeitsbereich von 0,15 bar bis 1,5 bar, das entspricht einem maximalen Unterdruck von 0,85 bar und einem maximalen Überdruck von 0,5 bar.

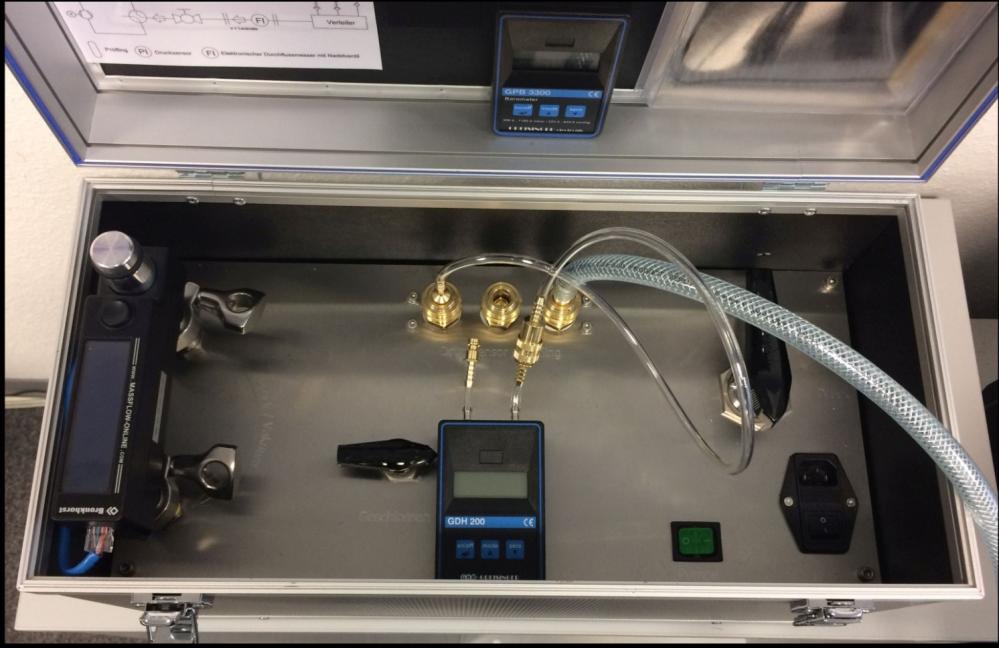

Das Gerät ist sehr übersichtlich aufgebaut und besteht im Wesentlichen aus der Membranpumpe, dem nach dem Prinzip der thermischen Anemometrie bei konstanter Temperatur (CTA) kalorimetrisch arbeitenden Durchflusssensor mit Nadelventil, einem Differenzdruckmessgerät, einem Kugelventil, einem 4-Wege-Ventil und drei ¼″- Anschlussstutzen mit Schnellverschluss. Zusätzlich enthält das Gerät ein Barometer zur absoluten Messung des Umgebungsdrucks. Alle Teile mit Ausnahme der beiden Druckmessgeräte sind auf einer Edelstahlplatte montiert, welche wiederum fest mit dem robusten Aluminiumkoffergehäuse verbunden ist. Die beiden Druckmessgeräte sind hingegen nur mit Hilfe eines leicht löslichen Klettverschlusses am Deckel des Aluminiumkoffers befestigt.

Von den drei ¼″- Anschlussstutzen ist der erste standardgemäß durch einen kleinen Verbindungsschlauch für das am Deckel des Koffers befestigte Differenzdruckmessgerät belegt, die beiden anderen dienen als gleichberechtigte Verbindung zu einem Prüfling. Der nach dem einfachen Anschluss des Prüflings frei bleibende Stutzen ist als Reserve gedacht. Im Bedarfsfall können bei Prüflingen mit besonders großen Rezipienten auch beide Anschlüsse parallel genutzt werden, um den zur Dichtheitsmessung nötigen Druckaufbau bzw. Druckabbau zu beschleunigen.

Abhängig von der Art der zu prüfenden Anlage, kann der Dichtheitsprüfkoffer im Überdruck- oder Unterdruckmodus (Vakuum) betrieben werden. Die Messung selbst kann ebenfalls in zwei verschiedenen Modi durchgeführt werden, statisch und dynamisch.

Im ersten Modus wird zunächst der im Normalbetrieb der Anlage herrschende Betriebsdruck im Prüfling erzeugt und anschließend bei abgeschalteter Pumpe die Druckänderung über der Zeit gemessen. Dieser statische Messmodus ist der genauere der beiden Modi und entspricht in seiner Anwendung der in der DIN EN 1779 beschriebenen Druckanstiegsprüfung D2 (für Prüflinge unter Vakuum / Unterdruck) bzw. Druckabfallprüfung D1 (für Prüflinge unter Überdruck) und ist konform mit den in der DIN 25412-2 beschriebenen Mess- und Rechnungsabläufen zur Bestimmung der Gasleckrate.

Im zweiten Modus wird ebenfalls zunächst der im Normalbetrieb der Anlage herrschende Betriebsdruck im Prüfling erzeugt, anschließend aber bei laufender Pumpe konstant gehalten, indem der Luftstrom zwischen Pumpe und Prüfling mit Hilfe des Nadelventils am Durchflusssensor so eingestellt wird, dass er den Leckstrom zwischen Prüfling und Umgebung exakt kompensiert. Der Leckstrom kann dann direkt am Durchflusssensor abgelesen werden, dessen Einbaurichtung hier entsprechend Über- bzw. Unterdruckmodus angepasste werden muss. Dieser dynamische Messmodus ist jedoch der ungenauere der beiden Modi und sollte nur bei relativ großen Leckströmen verwendet werden: Je kleiner der Leckstrom ist, desto größer wird die relative Ungenauigkeit der Anzeige am Durchflusssensor.